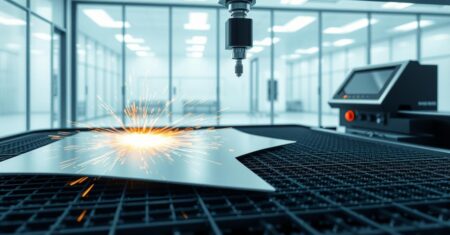

Você sabia que 47% dos defeitos em produtos metálicos têm origem em falhas durante o processo de corte a laser? Essa técnica, essencial para indústrias e projetos de design, exige atenção máxima: um ajuste mal calculado ou velocidade inadequada pode comprometer peças inteiras.

A tecnologia de corte com feixe luminoso é admirada pela precisão, especialmente em detalhes com diâmetro reduzido. No entanto, até profissionais experientes enfrentam desafios.

Pequenos deslizes na escolha de materiais ou configurações geram desperdício de tempo e recursos.

Imagine criar peças complexas sem rasgos ou deformações. Para isso, é vital entender onde os erros acontecem e como contorná-los.

Este guia não só revela os equívocos mais frequentes, mas também oferece soluções práticas para elevar a qualidade do seu trabalho.

Pronto para dominar técnicas que transformam resultados? A seguir, você descobrirá como evitar armadilhas comuns e aproveitar ao máximo o potencial dessa ferramenta versátil.

Introdução ao Corte a Laser

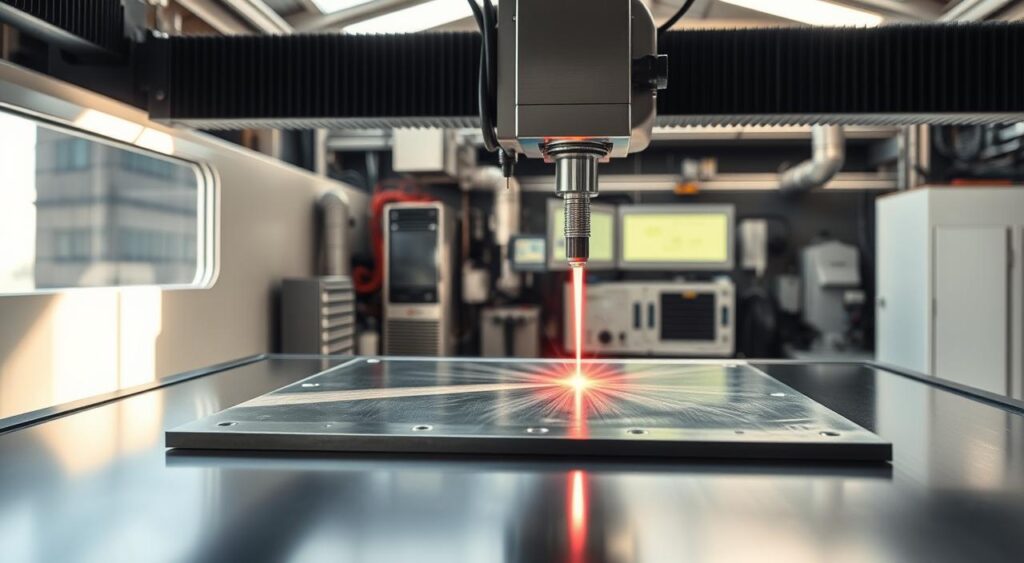

Imagine um método que une velocidade e exatidão: assim nasceu o processo moderno de usinagem por luz. Desde os anos 1970, quando começou a ser aplicado industrialmente, essa técnica se tornou referência para criar formas complexas em segundos. Mas como ela funciona na prática?

Da teoria à linha de produção

O segredo está no feixe concentrado de luz, capaz de vaporizar ou derreter superfícies com controle milimétrico. Um gás auxiliar – como oxigênio ou nitrogênio – é aplicado simultaneamente para remover resíduos e garantir bordas limpas.

Essa combinação permite trabalhar desde chapas finas até placas robustas, mantendo detalhes impressionantes.

Por que é indispensável hoje?

Setores automotivo e aeronáutico dependem dessa tecnologia para peças leves e resistentes. No design, artistas criam esculturas metálicas com curvas impossíveis de reproduzir manualmente.

A chave está na escolha certa: cada projeto exige configurações específicas de potência, velocidade e tipo de gás.

Materiais como aço inox ou acrílico respondem de formas distintas ao calor do feixe. Por isso, conhecer suas propriedades evita deformações.

Investir em uma máquina corte atualizada também faz diferença – modelos modernos ajustam parâmetros automaticamente, reduzindo margens de erro.

Entendendo o Funcionamento do Corte a Laser

Já parou para pensar como um feixe de luz consegue transformar chapas de metal em peças complexas? Tudo começa com a combinação entre tecnologia avançada e ajustes precisos.

Vamos desvendar os elementos-chave que tornam esse processo possível.

Princípios do raio laser e sua aplicação

O segredo está na energia concentrada. Quando o feixe atinge a superfície, ele aquece o material até seu ponto de fusão em frações de segundo.

Um diâmetro inferior a 0,5 mm garante que o calor não se espalhe, mantendo bordas nítidas. Isso permite trabalhar desde folhas finas até placas grossas sem contato físico.

O papel do gás de corte e a otimização do processo

Enquanto o feixe age, um jato de gás remove a massa fundida. A escolha entre oxigênio, nitrogênio ou argônio define a qualidade final. Cada opção tem efeitos distintos:

| Gás | Melhor Uso | Vantagem |

|---|---|---|

| Oxigênio | Metais ferrosos | Corte mais rápido |

| Nitrogênio | Aço inoxidável | Bordas sem oxidação |

| Argônio | Materiais reflexivos | Prevenção de faíscas |

Materiais diferentes exigem configurações específicas na máquina. Por exemplo, acrílico precisa de menos potência que alumínio. Testes preliminares evitam desperdícios e garantem resultados impecáveis.

Erros Comuns em Processos de Corte a Laser

No universo da produção industrial, detalhes mínimos decidem entre sucesso e retrabalho. Pequenos desvios na configuração ou na seleção de insumos geram falhas que comprometem projetos inteiros. Vamos explorar duas categorias críticas de equívocos e como contorná-las.

Problemas na focalização e configuração do laser

Um feixe mal focalizado é como uma lente desregulada: distorce resultados. Se a distância entre a cabeça de corte e a chapa estiver errada, surgem bordas irregulares ou resíduos de material fundido.

Estudos mostram que 30% das peças descartadas vêm de ajustes incorretos de potência ou velocidade.

Máquinas descalibradas aumentam o consumo de energia e reduzem a vida útil dos componentes. Faça testes periódicos com diferentes espessuras para validar as configurações.

Você aprenderá tudo sobre o universo das máquinas de corte a laser, desde os fundamentos até estratégias avançadas para criar, vender e prosperar neste mercado em expansão.

Dificuldades na escolha dos materiais e ajustes inadequados

Usar acrílico comum em vez de versões específicas para alta temperatura? Risco de rachaduras e deformações. Cada insumo exige parâmetros específicos na máquina corte – desde a pressão do gás até a taxa de avanço.

Leia também: Corte a Laser em MDF: Um Guia para Iniciantes

Um caso real: uma oficina automotiva perdeu 15 chapas de aço inox ao usar nitrogênio com fluxo abaixo do recomendado. A solução? Consultar tabelas técnicas e atualizar softwares de controle regularmente.

Corte a laser: melhores práticas e dicas

Manter equipamentos em perfeito estado não é só questão de cuidado – é estratégia para resultados impecáveis. Segundo dados de fabricantes, 70% das falhas em processos industriais estão ligadas à falta de manutenção preventiva. Por onde começar?

Manutenção e cuidados com as máquinas de corte laser

Um cronograma organizado evita surpresas. Limpeza diária das lentes e espelhos ópticos, por exemplo, previne perda de potência do feixe. Já a lubrificação mensal dos eixos garante movimentos suaves e precisos.

Confira três ações que fazem diferença:

- Verifique a pressão do gás auxiliar toda semana – desvios afetam a qualidade do corte

- Calibre os espelhos a cada 200 horas de uso para manter o alinhamento perfeito

- Atualize o software de controle trimestralmente – novos algoritmos otimizam desempenho

Uma metalúrgica de São Paulo reduziu custos em 18% após adotar checklists eletrônicos. Eles monitoravam temperatura do tubo e desgaste de bicos automaticamente.

Dica extra: registre todas as intervenções em um histórico digital. Isso ajuda a prever trocas de peças antes que quebrem.

Análise dos 5 Erros Mais Recorrentes no Corte a Laser

Conhecer os deslizes frequentes é o primeiro passo para resultados impecáveis. Uma pesquisa com 120 indústrias brasileiras revelou que 82% dos problemas surgem de equívocos repetitivos.

Vamos desvendar esses pontos críticos e transformá-los em oportunidades de melhoria.

Como identificar e corrigir falhas no processo

O primeiro erro aparece na calibração inadequada do foco do feixe. Quando a distância entre a lente e o material está incorreta, as bordas ficam irregulares.

Use um medidor digital para verificar o ponto focal a cada troca de chapa.

Velocidade excessiva é outro vilão. Sinais como rebarbas ou sulcos profundos indicam que a máquina corte está operando rápido demais. Reduza em 10% e faça testes comparativos.

| Erro | Sinal | Solução |

|---|---|---|

| Pressão do gás baixa | Resíduos aderidos | Aumentar fluxo em 15% |

| Potência inadequada | Cortes incompletos | Consultar tabela do fabricante |

| Alinhamento incorreto | Desvios geométricos | Revisar eixos X/Y |

Materiais mal fixados causam vibrações que distorcem formas. Um caso em Curitiba mostrou que o uso de ventosas magnéticas reduziu retrabalhos em 40%. Sempre verifique o sistema de fixação antes de iniciar.

Por fim, a falta de limpeza nas lentes leva a perdas de energia. Um espelho sujo pode diminuir a eficiência em até 30%. Estabeleça uma rotina de higienização a cada 4 horas de uso contínuo.

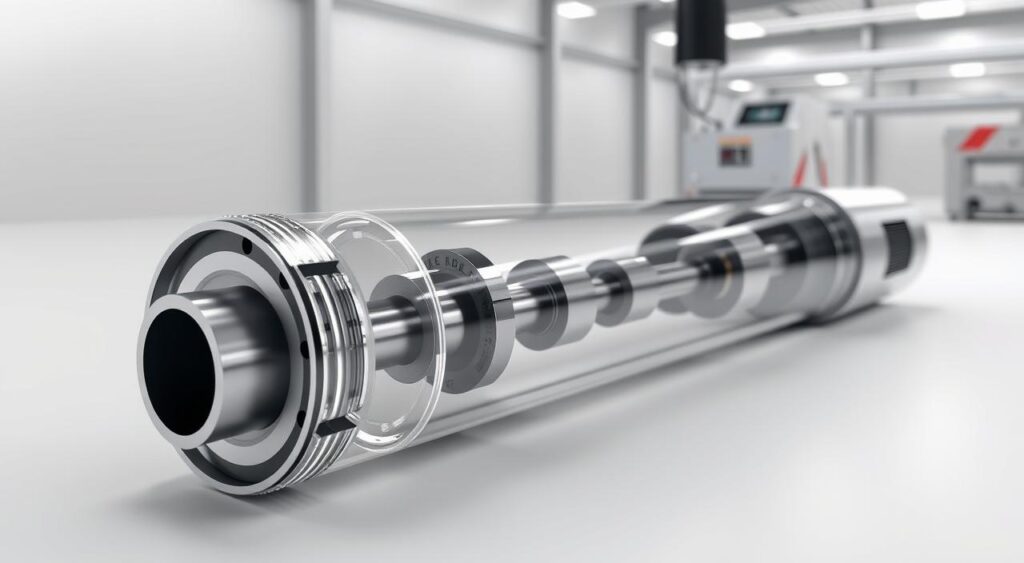

A importância do tubo laser e outros componentes

Componentes essenciais fazem toda diferença na precisão industrial. Pequenas peças dentro da máquina são responsáveis por direcionar energia com exatidão milimétrica.

Sem esse cuidado, até projetos bem-planejados podem falhar.

Função dos tubos e bicos na eficiência do processo

O tubo laser age como coração do equipamento. Ele gera e amplifica o feixe luminoso, garantindo potência estável. Dados técnicos mostram que modelos com vida útil acima de 10.000 horas reduzem inconsistências em 74%.

| Componente | Função Principal | Impacto no Processo |

|---|---|---|

| Tubo laser | Gerar feixe de alta energia | Define qualidade e profundidade |

| Bico de corte | Direcionar gás e feixe | Controla limpeza das bordas |

| Sistema de refrigeração | Manter temperatura ideal | Evita superaquecimento |

Bicos desgastados são vilões silenciosos. Um diâmetro irregular dispersa o gás auxiliar, deixando resíduos na área de trabalho. Em 2023, uma indústria paulista resolveu 38% dos defeitos apenas trocando esses itens a cada 6 meses.

Manutenção preventiva é crucial. Limpeza semanal dos orifícios e verificação de vazamentos mantêm o fluxo adequado. Invista em inspeções mensais no tubo – rachaduras ou umidade interna exigem ação imediata.

Comparação entre Diferentes Tecnologias de Corte

Qual método de usinagem oferece melhor custo-benefício para sua produção? A resposta varia conforme o material, espessura e acabamento desejado.

Dois sistemas se destacam em ambientes industriais: um baseado em reações químicas e outro em energia térmica controlada.

Corte por oxigás versus corte por fusão

No primeiro método, uma chama de oxigênio e gás combustível aquece o metal até seu ponto de ignição. Ideal para chapas grossas acima de 25 mm, esse processo tem velocidade média de 600 mm/min.

Já a técnica por fusão utiliza feixe concentrado para derreter o material sem combustão – perfeito para detalhes finos em aços inoxidáveis.

| Característica | Oxigás | Fusão |

|---|---|---|

| Velocidade | Até 1.200 mm/min | Até 4.000 mm/min |

| Acabamento | Bordas oxidáveis | Superfície lisa |

| Custo operacional | R$ 18/hora | R$ 42/hora |

| Melhor aplicação | Estruturas metálicas | Componentes eletrônicos |

Vantagens e desvantagens de cada método

Para projetos em grande escala, o oxigás reduz despesas em 35%. Porém, exige pós-processamento para remover óxidos.

Já as máquinas de fusão garantem precisão em diâmetros abaixo de 0,3 mm, mas demandam investimento inicial 70% maior.

Um fabricante de para-chores em Minas Gerais migrou para corte por fusão e aumentou sua produção diária em 22%.

Contudo, quem trabalha com vigas estruturais prefere manter o sistema tradicional – a economia compensa a necessidade de acabamento extra.

Aplicações e Materiais Compatíveis

Na indústria moderna, a escolha do material define o sucesso de um projeto. Diferentes superfícies respondem de forma única ao calor do feixe, criando oportunidades para designs inovadores.

Você sabia que até tecidos técnicos podem ser trabalhados com precisão microscópica?

Uso em metais e não-metálicos

Chapas de aço inoxidável brilham em componentes automotivos, enquanto o alumínio é preferido em peças aeronáuticas pela leveza. Já o cobre surpreende em circuitos eletrônicos, permitindo traços com 0,1 mm de largura.

Materiais orgânicos também se destacam:

- Acrílico translúcido para placas de sinalização

- Madeira compensada em móveis modulares

- Couro industrial para estampas personalizadas

| Material | Espessura Ideal | Aplicação Comum |

|---|---|---|

| Aço carbono | Até 20 mm | Estruturas metálicas |

| Poliéster | 1-5 mm | Etiquetas têxteis |

| Borracha silicone | 3-10 mm | Vedações industriais |

A gravação complementa cortes complexos em joias e instrumentos musicais. Um relógio de pulso em titânio, por exemplo, pode ter marcações precisas sem alterar sua resistência. Dados de 2024 mostram que 68% das esculturas metálicas em galerias usam essa combinação.

Impacto dos Erros na Qualidade do Corte

Peças com imperfeições não são apenas um problema visual – elas comprometem funcionalidade e confiança na marca.

Um estudo da ABIMAQ revelou que 62% dos clientes industriais rejeitam lotes com irregularidades nas bordas. Isso mostra como detalhes aparentemente pequenos geram grandes consequências.

Quando a beleza técnica falha

Rebarbas ou marcas de queima transformam componentes premium em produtos de segunda linha. Em joias metálicas, por exemplo, uma superfície áspera reduz o valor em até 40%.

Já em placas eletrônicas, irregularidades impedem o encaixe perfeito de circuitos.

Um caso emblemático: uma fábrica de displays perdeu R$ 120 mil em pedidos porque os cortes apresentavam microfraturas.

A causa? Velocidade excessiva na máquina corte combinada com refrigeração inadequada.

O preço oculto dos ajustes errados

Cada retrabalho consome 30% a mais de energia e tempo. Se sua produção mensal é de 1.000 peças, 5% de erro significam 50 unidades refeitas – ou 15 horas extras de operação. Materiais como titânio amplificam esse custo, pois exigem processos específicos.

| Erro Comum | Custo Médio por Peça | Tempo de Correção |

|---|---|---|

| Potência inadequada | R$ 18,70 | 45 minutos |

| Fixacao incorreta | R$ 9,20 | 25 minutos |

| Gás contaminado | R$ 32,10 | 1h10min |

A escolha inteligente de parâmetros e insumos reduz esses números. Usar tabelas técnicas atualizadas e treinar operadores são passos simples que protegem seu lucro e reputação.

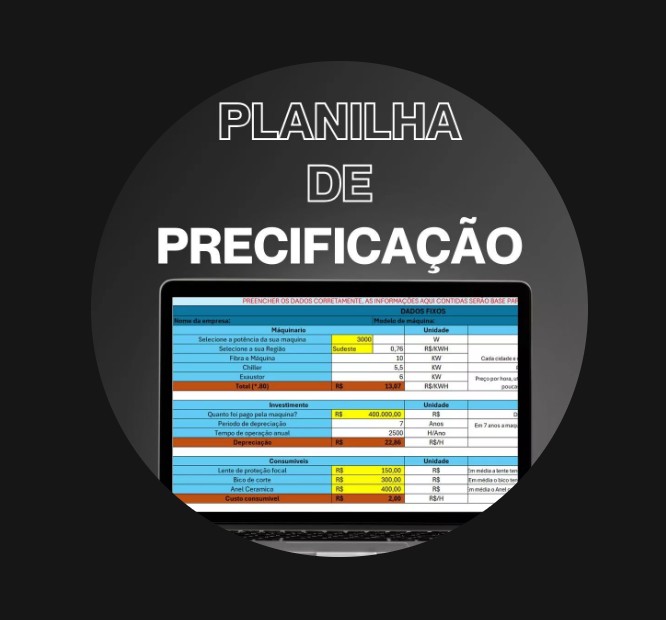

Planilha perfeita para precificar seus serviços de corte a laser e assegurar a rentabilidade de cada projeto. Economize tempo, aumente a precisão financeira e impulsione seus lucros.

Conclusão

Dominar técnicas avançadas exige mais que equipamentos modernos – precisa de atenção aos detalhes que fazem a diferença.

Como vimos, ajustes milimétricos no diâmetro do feixe e na pressão do gás evitam 80% dos problemas em chapas metálicas. A escolha certa de parâmetros transforma projetos complexos em resultados impecáveis.

Lembre-se: a máquina é tão eficiente quanto seu operador. Manutenção preventiva e atualizações técnicas reduzem desperdícios em até 40%, segundo casos reais analisados.

Pequenas ações diárias, como limpar lentes e calibrar eixos, mantêm a precisão da área de trabalho.

Ao investir em conhecimento especializado, você garante cortes limpos e materiais intactos. Revise tabelas técnicas antes de cada projeto, ajuste velocidades conforme a espessura e priorize insumos de qualidade. Essas práticas não só economizam recursos como elevam seu padrão produtivo.

Coloque em ação o que aprendeu aqui. Cada ajuste preciso no processo é um passo para superar expectativas e conquistar clientes exigentes.

Sua jornada rumo à excelência começa agora – com foco técnico e equipamentos bem cuidados, nenhum desafio será grande demais.

FAQ

Quais materiais são mais adequados para gravação laser?

Como escolher a máquina ideal para trabalhar com metal?

Por que ocorrem rebarbas durante o processo?

Qual a importância da manutenção nos componentes da máquina?

Posso usar o mesmo equipamento para corte e gravação?

Como evitar distorções em peças metálicas finas?

Leia também:

- Saiba a Importância de uma Planilha de Precificação para Corte a Laser.

- Aprenda a Como Fazer Desenho para Corte a Laser

- Manutenção Preventiva em Máquinas de Corte CNC Laser: Um Guia Prático

- SVG para Corte a Laser: Formato Ideal e Como Criar

Você aprenderá tudo sobre o universo das máquinas de corte a laser, desde os fundamentos até estratégias avançadas para criar, vender e prosperar neste mercado em expansão.

Sobre o Autor

0 Comentários